Une soirée à ME-QN

- 19 juil. 2020

- 24 min de lecture

C’est un grand plaisir de publier ici cet article de Sébastien Charlet membre historique de notre association si discret mais tant passionné par Concorde.

Alors que je prends la plume pour mettre au clair les notes rapides prises lors de cette incroyable soirée, un pincement au cœur m'étreint. 14 Septembre 1995, si loin déjà...

J'étais étudiant en Histoire. Bénévole au musée Athis-Paray-Aviation, sur le Concorde 02 de présérie, à deux pas de chez mes parents.

Et en ce temps-là, passion et curiosité étaient un sésame suffisant pour entrer à Roissy, à la division Concorde/Airbus A310.

Comment avais-je procédé?

Une simple lettre à la direction des Opérations aériennes après un coup de téléphone pour savoir où m'adresser, et quelques semaines après M. Patrick Josseaume, directeur de l'engineering de ME-QN, me contactait pour m'inviter à venir dans ses bureaux.

Second pincement, plus amer: je fis un voyage un peu particulier en Concorde, et je m'aperçois aujourd'hui que ce fut le F-BTSC qui me l'offrit...

Donc ce jeudi de septembre, arrivé en RER et en bus à l'extrémité de Roissy-CDG, route de l'Arpenteur, côté Roissy-en-France et zone d'entretien.

Coup de téléphone à M. Josseaume pour confirmer mon arrive, carte d'identité échangée contre un passe à la guérite de contrôle, et on me dit de longer le restaurant du CE puis la vaste esplanade encadrée par deux hangars géants se faisant face.

Le plus éloigné est celui qui abrite les divisions Airbus et Concorde, le hangar H3.

L'entrée dans la cité Air France par la rue de l'Arpenteur: pose de sécurité et parking à droite, puis on arrive aux hangars 747. Pour aller à QN, on longe ces hangars vers la gauche en haut (Googlemaps 2020).

Je suis accueilli fort cordialement par les membres du bureau de l'engineering Concorde, au sein de la division ME-QN.

C'est une vaste salle de cinq-six bureaux, au premier étage du bloc de locaux flanqué au fond du hangar, qui fait face aux portes géantes, avec vue sur les avions.

Au fond de la salle, le bureau de M. Josseaume; une pièce attenante pour le secrétariat donnant sur la passerelle d'accès… au pied des escaliers y menant, des grilles protégeant les magasins de pièces détachées. La droite du hangar et les bureaux symétriques sont eux le domaine de l'Airbus A310.

La cité Air France: face aux deux hangars 747, le hangar H3 Airbus / Concorde aux portes blanches, en haut à gauche de l'image, puis en haut à droite les A320. Le bâtiment du comité d'établissement est en bas à gauche, sur le flanc du hangar des 747(Googlemaps 2020).

Je me souviens fort bien de Michel Delhalle qui ne compta guère son temps à me faire visiter et expliquer les activités de l'engineering, de Freddy Mista, Pascal Menegat, Jacques Bruynooghe, tous ceux qui gentiment me firent part de qui une anecdote, qui une explication sur leur quotidien.

L'équipe se répartissait les domaines suivants:

M. Delhalle est expert ingénieur flotte,

J. Bruynooghe s'occupe de l'avionique avec Yves Linder,

F. Mista la cellule,

D. Guingand l'hydraulique,

P.Menegat la propulsion,

J.M Picard les systèmes cabine.

Qu'est-ce que l'engineering, au juste?

Une équipe de techniciens expérimentés, le plus souvent issus du hangar, à la fois parfaits connaisseurs de l'avion et des procédures et gestes quotidiens. Ils sont chargés d'analyser les pépins advenant en exploitation et de rédiger des fiches d'intervention.

A la fois très claires et très précises, à l'usage des mécaniciens devant intervenir en maintenance sur Concorde, ces fiches de cuisine s'appelaient d'ailleurs des "check-lists", clin d'œil aux navigants.

L'engineering fait l'interface entre Air France, les constructeurs et les autorités de tutelle. Ses experts font l'aller et retour entre les procédures d'entretien fixées par les fabricants et les aléas et besoins de l'exploitation, du petit et grand entretien.

QN avait d'ailleurs une spécificité rare: elle assurait elle-même les grandes visites Concorde, là où les 747 partaient pour cela à Orly.

L'engineering communique en permanence avec Aerospatiale et British Aerospace, avec la DGAC (France), le CAA (R.U.) et FAA (E.U.), pour améliorer les procédures d'entretien, recevoir les modifications décidées par les constructeurs, faire valider les solutions conçues à Air France.

Rigueur et sécurité, toujours.

Un exemple de "check-list": ici comment inspecter un pneu usé et déterminer s'il faut le changer.

Je garde le souvenir d'une équipe studieuse, modeste et cordiale. J'ai encore en tête les deux grandes armoires contenant les dizaines de mètres linéaires de classeurs de méthodes d'entretien Concorde des constructeurs...

Les discussions allaient bon train, avec des comparaisons empreintes de surprise entre le présérie 02, sur lequel j'étais bénévole chez moi, à Athis-Mons, et les machines de série; mes questions sur le chantier d'alors, à savoir adaptation d'un système TCAS réclamé par la FAA pour Concorde.

La difficulté était de certifier l'antenne émettrice-réceptrice dans l'environnement chaud de la croisière supersonique... Et ces observations de M. Delhalle: "plus il vole, moins il tombe en panne. Concorde, c'est un peu la dernière locomotive à vapeur", afin d'imager l'exigeante complexité du porte-drapeau de la Compagnie.

La disponibilité de mes hôtes est une surprise agréable.

ME-QN en 1996: devant Concorde le magasin de pièces spécifiques.

Sur la droite, les bureaux. Au fond du hangar, la section A 310

(Coll. S.Charlet 1997).

Je passe la seconde partie de l'après-midi à me promener dans le hangar autour du F-BTSC en révision, à prendre ici et là des photos au gré des organes mécaniques ouverts au grand air.

La règle est simple: je demande si je dérange et si je peux observer.

Jamais je ne fus éloigné, ma discrétion semblant toujours me servir de passeport.

J'avais reçu de tous le feu vert, à la condition expresse - et si évidente à mon sens - de ne toucher à rien. Une autre époque, vous dis-je…

Je n'ai jamais été pris de haut, la gentillesse était de mise à chacune de mes rencontres, à en croire que chacun s'était donné le mot!

A droite de Concorde: en bas les salles de repos et de planification des équipes.

Au-dessus les magasins de pièces (Coll. A. Jolivet 2003).

Quelques techniciens furètent dans le SC, tout à leur programme de travail. L'ambiance est calme, chacun sait précisément ce qu'il à faire.

Poussé par la curiosité de voir un Concorde complet et "vivant", j'ai pu m'asseoir en place droite du poste de pilotage.

Pourquoi "vivant"?

J'avais déjà la chance insigne d'aider à remettre en état Concorde 02. Mais celui-ci en 1995 était une machine éteinte et très incomplète, dégradée par de nombreuses années de désintérêt, avant d'être sauvée et restaurée par l'association Athis-Paray Aviation près d'Orly.

Ici, tout s'allume, ça vibrillonne: pas d'odeur de bakélite, de métal et de composant électronique comme dans les musées, mais celle de la moquette neuve…

Il est bien 18 heures, ce que me confirme un mécanicien qui me dit qu'il va falloir quitter le bord.

Le F-BTSC dans lequel nous sommes va quitter le hangar pour un point fixe, et les équipes vont elles-mêmes filer dîner à la cantine.

Une session d'essais des moteurs au banc statique est prévue pour cette soirée de septembre.

Je ne sais ce qui dans mon expression a bien pu leur mettre la puce à l'oreille, ou bien était-ce la rareté d'un visiteur "civil" au cœur de leurs minutieuses activités?

Peut-être mes questions un peu trop précises sur leur travail ?

Toujours est-il que j'ai la surprise de me voir demander:

-"Est-ce que vous voulez nous accompagner et assister au point fixe?

- C'est possible?

- Bien sûr.

- Et vous venez dîner avec nous?"

Je ne boude pas ma chance!

Me voici donc vers 19 heures à la cantine de la direction du matériel, bâtiment de taille moyenne du Comité d'établissement.

A cette heure, assez peu de monde, car ce sont les équipes de soirée qui prennent leur repas.

Un repas classique mais consistant, une conversation à base de nouvelles familiales et de ce que j'ai bien pu faire pour m'intéresser de si près à Concorde et Air France.

ME-QN en 1996 (Coll. S.Charlet)

Les choses sérieuses commencent peu après.

Retour au hangar H3: l'équipe de cette soirée m'emmène dans une grande salle vitrée située en plein hangar, entre deux travées et donc deux avions. C'est le repaire des mécaniciens et des contrôleurs: de grandes tables sur lesquelles sont déroulés de grands plans masse, des schémas, plannings et plans de charge ordonnant la succession des travaux, une pléthore de classeurs, des téléphones, télex et fax.

Deux contrôleurs arrivent chez le contrôleur général, qui vient de prendre sa permanence vers 19 h 45.

C'est l'aîné de cette petite assemblée, Jean-Jacques Chillaud, qui dirigera la séance.

On s'assure par radio que l'on a bien demandé un tracteur pour emmener le SC, car le point fixe était à l'origine prévu pour 19 h30.

L'équipe se scinde, les uns filant dans une 4L pour suivre le tracteur, les contrôleurs me proposant de remonter dans SC.

Je me mets en place droite au poste, le contrôleur en place gauche.

Dans mes souvenirs, deux autres mécaniciens sont montés, dont l'un au poste mécanicien navigant (OMN).

SC s'ébranle, et nous faisons le patient et tremblotant voyage vers l'aire de point fixe, derrière le hangar géant des 747.

Mon seul et unique voyage en Concorde, un vrai!

Mais sans quitter le sol...

Je m'en contenterai fort bien.

J'ai pu constater par la suite la rareté des témoignages sur la Maintenance, les coulisses d'une compagnie aérienne, oubliées des témoignages...

Du coup me vient l'idée pas si saugrenue de prendre du papier et de noter tout ce que je peux comprendre. A l'époque j'étais un acharné : j'avais commencé au collège, mauvais matheux que j'étais, par vouloir comprendre le fonctionnement d'un Concorde...

J'avais débuté avec un récit de vol en poste Concorde écrit par Marc Alidieres et Philippe Renault contrôleur aérien, publié dans une revue de la DGAC. Rude initiation au jargon des navigants! Mais ce soir, à mon tour de m'y coller.

Quelle sensation unique de se trouver si haut perché, déjà si loin des hommes sans avoir quitté le sol.

Je ne suis pas juché sur un échafaudage mais bien sur un fauteuil confortable, face à un complexe ensemble d'instruments.

Le trajet n'est pas bien long, et nous mène sur le flanc droit du hangar des 747, à une esplanade bétonnée de belle taille, occupée par deux tubes de béton dont les extrémités se courbent vers le ciel : les atténuateurs de bruit.

Il est vingt heures. La séance d'essais doit se dérouler de 20h30 à 22h00. Je reste en place droite, en invité d'honneur car aucune commande n'aura à être utilisée de mon côté.

Jean-Jacques Chillaud commande l'essai en place gauche.

A 20 heures 05, on demande l’autorisation de point fixe à la tour de contrôle, pour l’avion F-BTSC, voie Fox 13, à partir de 20 h 30.

Maintenant les observations techniques vont fuser dans l'étroit poste de pilotage.

On a vérifié: les bouchons magnétiques du circuit d’huile des moteurs, le niveau de la bâche hydraulique jaune (avec ses 6.5 gallons US pompés à la main faute de disposer d'une prise électrique qui fonctionne, d'après ce que je saisis des échanges! Les jauges d’huile des réacteurs 1 et 2 sont vérifiées, et il reste un complément de niveau à effectuer, observe-t-on.

Je note furtivement le programme: vérification du Primary Nozzle Control sur le réacteur 4; essai de réchauffe sur le 3; un essai de conditionnement d’air sur le 2, en raison d'une sombre histoire selon laquelle les manomètres basse pression du conditionnement peuvent mettre en panne les freins (le manomètre du module de freins, celui du voyant d’alerte BKES FAIL) en envoyant en même temps un signal de relâchement des freins, malgré la temporisation des freins. Chose arrivée sur le F-BVFA le 12 septembre au roulage...

Ai-je bien saisi tous les termes de cette liste?

Serait-ce donc un relais électrique farceur à examiner ?

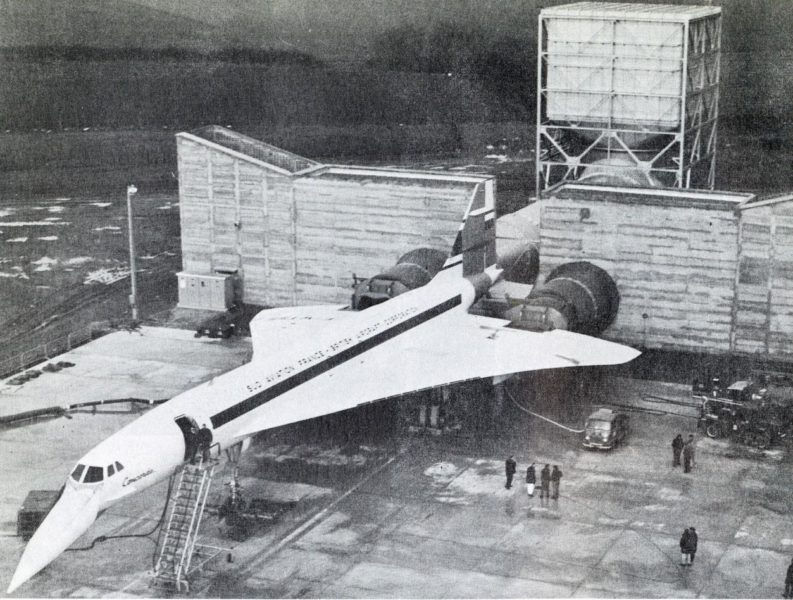

Les vues de Concorde en point fixe ne sont pas si courantes. Pour illustrer ceux de Roissy, il a fallu prendre celle de Concorde 001 en 1968 à Toulouse, dans la même configuration (in Diagrammes du monde, 19 novembre 1968).

La zone de point fixe de Roissy CDG et les atténuateurs de bruit

(coll. A.Jolivet, 2003).

Le bruit de Concorde peut se comparer à celui d'un avion militaire, et il faut un dispositif pour atténuer le bruit des essais. On place l'avion, cales en place pour qu'il ne bouge pas de sa position, car on va appliquer la poussée et la machine ne devra pas bouger! Les tuyères débouchent dans l'atténuateur qui casse une grande partie du bruit provenant du cisaillement des gaz brûlants dans l'air ambiant.

Ci-contre: en place pour le point fixe. L'échelle de coupée, très haute, est à droite; à gauche de l'image un escabeau pour brancher la prise de parc qui fournit le courant à l'avion lorsque les moteurs sont éteints. Et au pied de l'escabeau le bloc blanc du groupe électrogène fournissant le 115V/400Hz (Coll. A.Jolivet, 2003).

Nous descendons sur l'aire de point fixe. On vérifie que les roues sont calées, les freins sont serrés et en bon état, de même pour les entrées d’air, le ventre de l’appareil.

Il faut s'assurer qu'aucun outil n'a été oublié, même si tout bon mécanicien compte le nombre d'outils qu'il a en montant dans l'avion, et les recompte en le quittant.

Vérifications, toujours…

De même il ne doit avoir aucun objet par terre, à proximité des entrées d'air qui puisse d'être aspiré.

Deux démarreurs à air sont branchés. La visite s’effectue de gauche à droite. On visite enfin le silencieux de droite s’il est propre de tout débris. La trappe de soute est refermée. Deux mécaniciens finissent de remplir à la main les réservoirs d’huile sur les 3 et 4. En bruit de fond, le sifflement du groupe pneumatique, et un bruit de diesel, celui du groupe de parc 115 volts.

Nous reprenons place ; il est 20 heures 25 à la montre de bord.

Devant moi la planche de navigation du copilote, inutile ce soir.

Entre les deux pilotes, les commandes "primaires" des moteurs, que surplombe le panneau des indicateurs moteurs. Proéminentes, les manettes des gaz dosent le régime de fonctionnement et donc la poussée.

Le poste mécanicien navigant derrière nous est en charge des commandes "secondaires", c'est-à-dire les nombreux interrupteurs et sélecteurs des régulateurs électroniques qui permettent aux pilotes d'avoir la poussée désirée au bout des manettes.

Les instruments vitaux pour l'équipage sont au nombre de cinq.

Leurs noms abscons rappelleront bien des souvenirs aux uns, et ressembleront au charabia des médecins de Molière pour les autres.

Et c’est bien ce qu’ils sont, dans les deux sens : des paramètres de vie, de bonne santé de cette complexe machine qui aspire, comprime, dilate et expulse de l’air en vibrant, chauffant, aspirant et refoulant huile et carburant.

On distingue donc :

a) Le N1 est le régime en pourcentage de vitesse maximale continue du compresseur Basse Pression, celui qui est le premier à aspirer l’air du dehors ; il tourne plus lentement que son frère qui tourne à sa suite, pour ne pas hoqueter en gobant les paquets d’air aspirés par l'entrée d'air. L'air y est écrasé, comprimé par les aubes à trois fois sa pression d'admission. 6500 tours à la minute donnent 100% de N1.

b) Le N2 désigne le compresseur Haute Pression, qui tourne plus vite et comprime cinq fois l'air que lui amène son frère en amont. 8500 tours à la minute donnent 100% de N2. Au final l'air est comprimé à 15 fois la pression atmosphérique (puisque nous sommes au sol).

c) L’EGT ou, (Exhaust Gaz Temperature), désigne la température du flux gazeux après la turbine. Elle est le paramètre le plus important de la santé du moteur, elle indique si le moteur s'est allumé, et si la combustion se produit dans les normes spécifiées.

d) Le FF ou Fuel flow, ou débit de carburant, est la consommation en tonnes par heure.

e) Nous verrons le 5e paramètre, noté "AREA" après une utile description du moteur…

Ci-dessus: le panneau central et les jauges moteurs (de haut en bas):

N2, N1, FUEL (flow), EGT et AREA (ou Aj).

(photo Donald Morrisson).

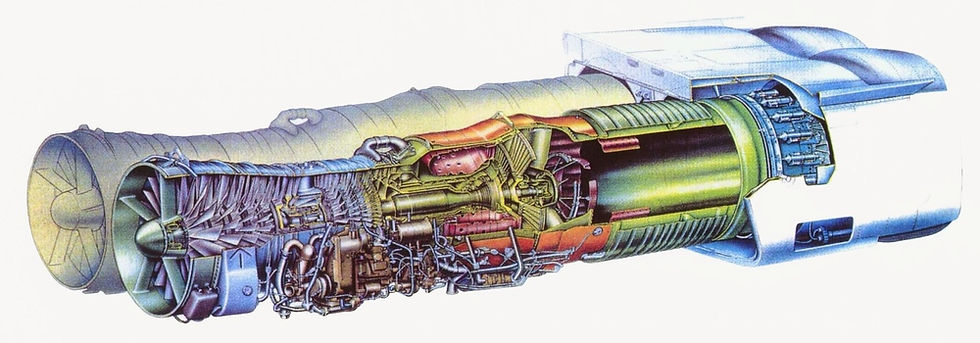

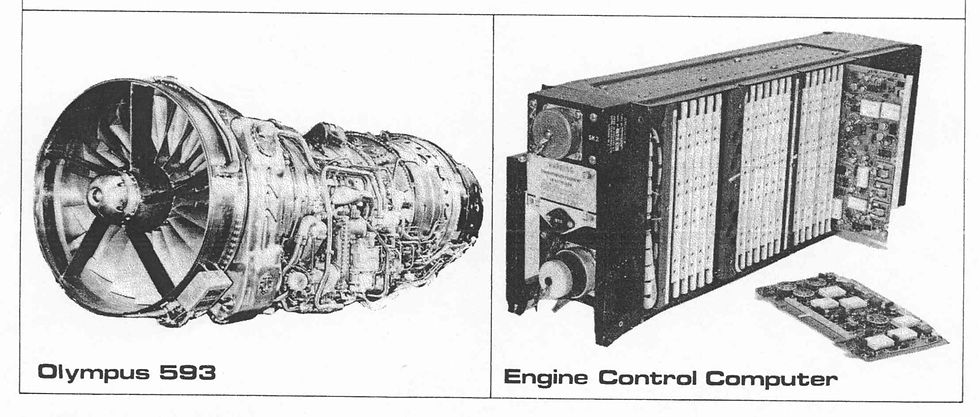

L'Olympus 593 est un moteur d'une conception ancienne mais originale, qui a été poussé aux limites de l'art par le savoir-faire très fin des gens de Bristol-Siddeley (puis Rolls-Royce). Il est le premier moteur au monde à double corps (ou double attelage): il possède deux compresseurs axiaux, entraînés chacun par sa propre turbine. Ci-dessus, la version de série, dite "610" avec sa tuyère secondaire en forme de paupières (image SNECMA, 1973).

Ci-dessous, un éclaté légendé ci-dessous concerne un moteur 539-3B des prototypes 001 et 002, avec une tuyère finale (dite tuyère secondaire) en pétales, semblable aux avions de chasse

(SNECMA 1969).

Les moteurs de Concorde ont une architecture assez simple mais un fonctionnement complexe et original. Classiquement, un Olympus s’alimente en air grâce à deux compresseurs, chacun entraîné par sa propre turbine. Aussi, on distingue, de l'avant vers l'arrière : un compresseur Basse Pression (BP) qui effectue la première partie du travail de compression, puis un compresseur Haute Pression (HP) qui achève ce travail. Les chambres de combustion sont ainsi puissamment alimentées, et l'élévation de température due à la combustion chimique du kérosène permet une dilatation très puissante des gaz vers l'arrière. Ces gaz brûlants de détendent en imprimant leur pression sur deux turbines, qui elles-mêmes entraînent les compresseurs en amont, au moyen de deux arbres métalliques enchâssés l'un à l'intérieur de l'autre. De la sorte, le moteur s'autoalimente en air.

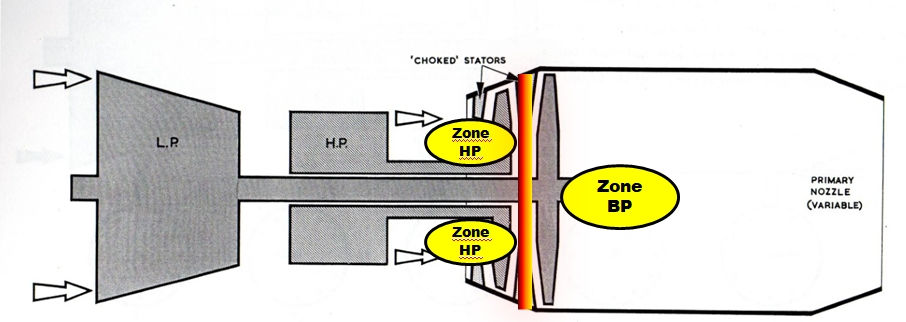

Ce schéma en coupe d'un cours Rolls-Royce de 1969 met en valeur les deux arbres concentriques qui relient les compresseurs à leurs turbines respectives.

Notez bien: les gaz sortent au travers de la "primary nozzle" ou tuyère primaire mobile qui s'ouvre ou se referme partiellement.

.

Comme les avions de chasse, ces gaz sortent à travers une tuyère à pétales, appelée tuyère primaire, dont le rôle est crucial. Telle une fleur, elle s'ouvre plus ou moins pour faire varier sa surface de sortie, et contrôle la vitesse de sortie des gaz. Lorsque la vitesse des compresseurs augmente, le flux aspiré fait de même, et la masse de gaz propulsifs augmente, donc la tuyère doit s’ouvrir davantage pour libérer cette énergie cinétique. Elle est enfouie au milieu de la longue tuyère du moteur, et du dehors, le spectateur ne remarque que les deux demi-coquilles de la tuyère secondaire, en acier gris foncé.

A l'Imperial War Museum de Duxford, au pied de Concorde 01: une rare vue de la tuyère primaire, d'habitude enchâssée dans la carène qui supporte la tuyère secondaire (les "paupières"). On distingue la couronne de pétales métalliques, dont chaque paire est manœuvrée par de petits vérins (DR).

Nos deux compresseurs sont commandés différemment, bien que cela soit transparent pour l'équipage qui n'a à manipuler que les manettes de gaz pour doser la poussée.

Voici comment.

Les manettes de gaz, comme l’accélérateur d’une auto, contrôlent la quantité de carburant et donc l’énergie thermique qui accélérera le flux d’air du réacteur (et la vitesse de notre avion). En poussant les manettes en avant, on admet plus de kérosène, notre flamme se fait plus forte, les gaz plus chauds entraînent plus vite la turbine HP et son compresseur. Le régime HP, dit « N2 », augmente. Comme la pédale d'accélérateur fait tourner plus vite le moteur de votre auto.

Mais à l'entrée du réacteur, le compresseur BP lui se comporte comme un turbocompresseur : il peut ajuster son régime de rotation appelé « N1 », donc sa capacité d’absorption d’air, plus ou moins vite par rapport à son frère en aval. Le compresseur basse pression ajuste au mieux l’alimentation de son frère, qui lui ne peut absorber que de l'air déjà très comprimé. Astuce peu connue, c’est la tuyère primaire proche de l'échappement, qui en s’ouvrant ou se refermant, contrôle la vitesse du compresseur « turbo ». En langage technique, les régimes N1 et N2 peuvent être commandés séparément.

Une rare vue en coupe, avec le même ordre: le compresseur BP(1), le compresseur HP(2), les chambres de combustion(3), puis turbine HP et turbine BP (4), anneaux de réchauffe (5), canal de réchauffe, tuyère primaire (6) puis tuyère secondaire (7), qui ne nous intéresse pas dans la procédure de ce récit mais joue (entre autres) un rôle essentiel en croisière (SNECMA-Musée Safran).

C'est un point méconnu de l'Olympus. Bien qu'entraînées par le même flux de gaz, il est possible de faire tourner les deux turbines à des valeurs légèrement différentes, l'une indépendamment de l'autre. Pourquoi?

Le flux brûlant devient sonique (il atteint la vitesse du son) au niveau des aubes de stator, et s'y forment des ondes de choc.

Ces ondes permettent de séparer deux zones de pression différentes, l'une dans laquelle tourne la turbine HP, l'autre la turbine BP.

La pression des gaz poussant sur la turbine HP dépend du carburant injecté, mais la pression poussant sur la turbine BP dépend de la tuyère primaire qui se comporte en goulet d’étranglement. En s'ouvrant ou se refermant, elle "bourre" le flux d'échappement, comme vos doigts qui pincent la sortie de tuyau d'arrosage pour révéler une fuite en amont sur le tube ! La tuyère se ferme, la pression monte, la turbine prend appui sur un air plus dense donc elle tourne moins vite : le N1 diminue…

Si vous avez réussi à suivre jusqu'ici, vous êtes prêt pour la prochaine formation de rattrapage sur Concorde !

"Choked stator" est l'expression anglaise qui indique des ondes de choc se produisent au niveau des aubes fixes de turbine. Ces ondes forment une frontière entre une zone de pression dans laquelle tourne la turbine HP, et une autre zone où tourne la turbine BP. La ligne orangée n'est ici que pour figurer la barrière de pression qui sépare les deux zones de travail des turbines (image Rolls-Royce et S.Charlet).

C'est ici qu'apparaît le 5e paramètre vital, l'Aj: "A" pour "AREA" ou aire, et "j" pour "jetpipe" ou tuyère. L'Aj indique la section d’ouverture de la tuyère primaire, en quelque sorte l’étroitesse du passage de sortie des gaz.

Un calculateur électronique commande finement notre chaîne tuyère primaire-compresseur BP. Il se nomme "Throttle Control Unit", ou TCU, il gère le kérosène et la tuyère primaire.

Ce sont précisément ses signaux électriques qui font l’attention des hommes de QN ce soir.

Nous nous concentrons donc ce soir sur les cadrans Aj qui indiquent l'ouverture au moment adéquat de cette tuyère primaire !

A droite : le cadran AREA. Plus la tuyère s'ouvre pour libérer de la poussée plus grand est le pourcentage indiqué (100%).

La petite lampe blanche indique que la réchauffe est armée : lors de la mise de gaz, quand le moteur dépasse 81%, le calculateur injecte du carburant pour allumer la flamme de réchauffe.

Le secteur blanc indique la plage d'ouverture de tuyère dans laquelle fonctionne la réchauffe.

Nous pouvons maintenant raisonner comme nos techniciens :

- On met les gaz : grand Aj, grand ouvert = grand N1!

- On réduit : Aj faible, petit passage = petit N1!

Leçon de choses: une vue peu commune des paupières de tuyère secondaire… démontées! Les paupières du haut sont parties en révision, celles du bas ont leur bouclier thermique démonté. On aperçoit, a-demi dans la pénombre une corolle dentelée, c'est la tuyère primaire (coll. S.Charlet, 1997)

A 20 h 27, demande d’autorisation de démarrage pour le point fixe, sur 121,60 MHz, accordée immédiatement.

Le poste de pilotage est plein, deux contrôleurs, trois mécaniciens spectateurs de DM.QR, et moi-même. Le responsable remplit la fiche de relevés.

A 20 h 28, il vérifie par l’intercom si tout est bon au sol, et la passerelle est reculée d’un mètre cinquante.

On branche les électropompes en Green/Yellow: moteurs éteints, ceux-ci n'entraînent ni leurs alternateurs, ni leurs pompes hydrauliques. Il faut que le groupe électrique de sol alimente le réseau de bord, et on démarre alors deux électropompes pour avoir de la pression hydraulique. "Green" est le nom de code du circuit hydraulique principal, le plus grand car celui qui actionne les commandes de vol, les trains d'atterrissage, les entrées d'air. Le circuit "bleu" est l'autre circuit principal, plus petit, dédié aux commandes de vol. Et le "yellow" est son jumeau destiné à prendre le relais en cas de panne ou de baisse de pression.

Ce code par couleurs est une lointaine réminiscence du De Havilland Comet de 1949, pour lequel il avait été inventé ! Qui fut ensuite repris sur Caravelle, et reconduit sur Concorde.

Le mécanicien relève en manuel toutes les rampes d'entrée d'air (je note un mouvement rapide de l'ordre de 10 à 15° par seconde). Contrôleur et mécaniciens font leurs vérifications, leur check-list à l'instar des navigants.

20 h 29 : le groupe de démarrage posté au sol près des moteurs, branché sur la nacelle moteur droite, envoie de l'air sous pression dans le circuit pneumatique de droite, à destination du conditionnement d'air cabine et du démarreur à air.

20 heures 30 : on est paré pour le moteur 3.

A partir de maintenant, tout ce qui s’ensuit répond à une litanie codée, rapide et précise.

Le mécanicien en place OMN ouvre la vanne démarrage et annonce : « ouverte N2. Start Pump. ». L'air comprimé est envoyé à travers la petite turbine d'un démarreur, qui entraîne le compresseur haute pression, ce que constate verbalement notre mécanicien en voyant passer au blanc un petit indicateur magnétique et s'allumer un témoin jaune. C'est la "Start pump", qui est une autre pompe qui envoie le kérosène vers des injecteurs de démarrage situés dans la chambre de combustion.

De notre côté, nous voyons la petite aiguille blanche du N2 monter à 10%: le réacteur a pris un minimum d'élan et d'aspiration d'air pour démarrer.

Le poste mécanicien sur le F-BTSD: situé côté genou gauche, le panneau de commande de démarrage qui comporte les interrupteurs d'ouverture de la vanne d'air de démarrage, les rotateurs pour sélectionner les allumeurs (coll. S.Charlet).

J.-J. Chillaud annonce "HP" en ouvrant le robinet haute pression qui admet le kérosène vers les injecteurs principaux, au cœur du réacteur. Simultanément un boîtier haute-énergie libère un courant haute tension qui porte à incandescence une bougie, qui enflamme le carburant vaporisé. C'est l'allumage, qui prend une poignée de secondes. L'équipage doit compter 8 secondes et constater dans cet intervalle l'allumage.

L'OMN annonce qu'il voit s'allumer le voyant jaune du boîtier haute énergie de gauche, et J.-M. Chillaud annonce "EGT" quand il voit l'indicateur de température monter: il y a une flamme dans le réacteur!

Je note 200°C environ, puis le régime du compresseur haute pression, le N2 se stabilise à 30%, avec le N1 à 16%.

A droite: l'indicateur EGT: interdiction de passer 730°C!

La lampe jaune indique que le calculateur de commande du moteur ne reçoit plus d'information de température.

Le panneau de démarrage (détail de la page précédente):

- Indicateurs magnétiques d'ouverture de la vanne d'air de démarrage (alimente le démarreur à air).

- Sélecteurs de démarrage: on ouvre la vanne de démarrage sur la position "START".

- Sélecteurs de débalourdage: sur la position "DEBOW", la TCU maintient le régime à 30% pendant une minute. Le voyant jaune intégré s'allume pour intimer à l'OMN de passer sur "NORMAL". Le moteur se place alors à son ralenti normal de 62%.

-A gauche le rotacteur de sélection des boîtiers Haute Energie et de leur bougie: LH pour bougie gauche, RH pour la droite, BOTH pour les deux simultanément

(photo S.Charlet).

Concorde à des bougies d'allumage! (Rolls-Royce 1976)

Particularité de Concorde: on doit procéder à un « débalourdage » lorsque le moteur n’est pas tout à fait froid, ni entièrement chaud.

En effet, le moteur Olympus se distingue entre autres par sa longueur. Les compresseurs aspirant l’air sont entraînés par leur turbine respective au moyen de longs arbres métalliques creux. Or ces "tubes" ne réchauffent pas de manière homogène au démarrage : autrement dit, ils ne montent pas en température de manière égale sur toute leur longueur… donc ils se dilatent en certains endroits mais pas d'autres, et se retrouvent grevés d’un « balourd », ou une masse mal équilibrée qui en tournant, fait vibrer et use les arbres moteur

Donc on accorde au moteur de tourner à un ralenti bas de 30 % pour que les arbres internes se réchauffent sans forcer.

Le prédécesseur militaire de l'Olympus 593, l'Olympus Mk 320 conçu pour le bombardier BAC TSR2, avait révélé les difficultés de très grands arbres de liaison entre compresseurs et turbines.

Bien que plus petit, il réagissait à des phénomènes vibratoires en explosant ! Les arbres se rompaient à très haut régime. Un bombardier Vulcan banc d'essai a ainsi brûlé au sol en 1963; trois autres moteurs ont éclaté sur banc d'essai, le dernier volatilisant un bâtiment en décembre 1964…

L'Olympus 593 n'a pas connu ce problème, mais il garde dans ses "gènes" cette petite exigence de chauffage progressif…

Au bout d’une minute, le régulateur électronique laisse l’Olympus se stabiliser à son ralenti normal, de 62 %, et l’équipage l’annonce aux collègues du sol. J'entends alors un sifflement sourd venir de l’arrière, quand le N2 accélère au-delà de 50%.

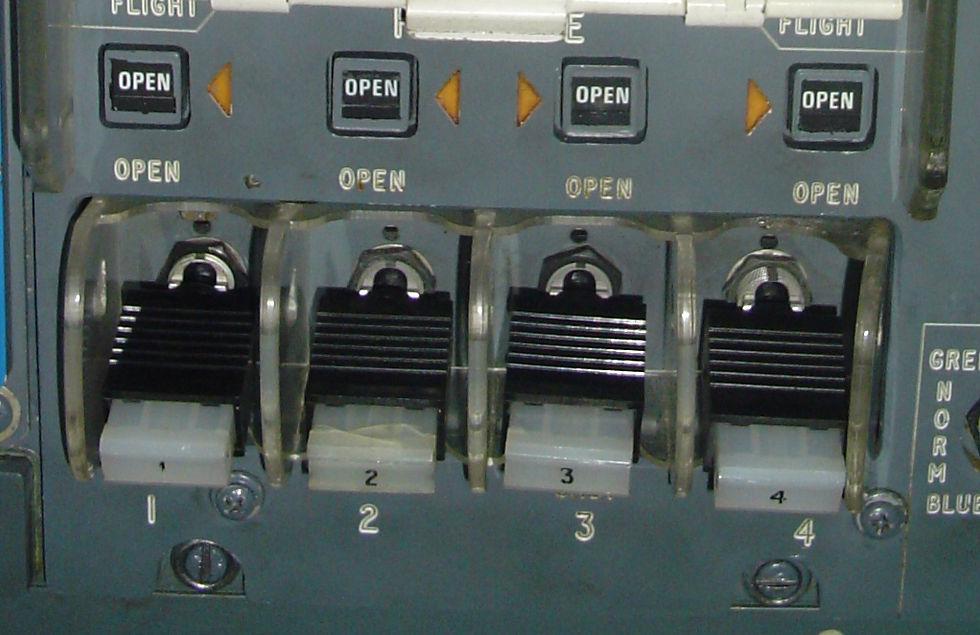

Au plafond, les interrupteurs de robinets Haute Pression: de forme rectangulaire, ils comportent une lampe rouge qui s'illumine en cas d'incendie ou de surchauffe. Ce sont eux qui ouvrent l'arrivée de kérosène vers les injecteurs de la chambre de combustion. On retrouve les voyants magnétiques indiquant l'ouverture par "OPEN" (coll. S.Charlet).

Le moteur 4 est envoyé à 20 h 31 : top ouvert, N2 à 10%, J.-J. Chillaud appelle « HP » en ouvrant le robinet HP. Le mécanicien annonce allumage, J.-J. Chillaud « EGT » quand la température décolle ; elle monte à 300°C. Sur ce moteur aujourd’hui, le N2 monte très lentement. « Il a peut-être perdu l’air de démarrage » observe-t-on. A l’appel de J.-J. Chillaud « 25% », on décide de maintenir la vanne de démarrage ouverte, alors qu'en temps normal l'automatisme coupe la vanne et les bougies. Attente. On passe en régime normal, ralenti à 62 %: il est seulement 20 h 32 et 30 secondes… L’alimentation externe en air est coupée sur la droite.

Que retirer de cet instant ?

Les gens de l'entretien s'adaptent à toute situation et captent, tel un médecin, tous les symptômes de la machine.

Rarissime photo d'un Concorde d'Air France au point fixe, prise par A.Jolivet en 2003: nuit, disposition, acteurs, tout est identique à ma soirée de 1996. Ici les moteurs sont éteints et on s'affaire sur un organe interne du moteur. Les hommes en bleu de la Maintenance portent le gilet réflectorisé. On devine aisément que le jet de gaz des réacteurs est avalé par la cavité de l'atténuateur. Notez-le noircissement de ses parois!

Les moteurs 3 et 4 au ralenti affichent:

N2 66% 64%

N1 41% 38,5%

EGT 450°C 455°C

FF 11 10,5

P7 21,05 21,5

Aj 87 91

La P7 est un 6e paramètre surveillé par l'OMN; il indique en psi la pression qui règne dans la tuyère.

L'indicateur de vitesse N2. Les témoins de couleur sur le côté indiquent quels circuits hydrauliques sont pressurisés par le moteur de ce cadran (vert et jaune)

Une réflexion personnelle : dans ces moments de concentration, le temps ressenti se dilate, si bien qu’en si peu de minutes tant de choses ont été faites et observées…

Chaque geste est parfaitement réfléchi, puisque l'on vient d'allumer derrière nous une énorme « lampe à souder »...

Les "hommes en bleu" manipulent une coûteuse machine avec calme et méthode, exactement comme les navigants.

Il est temps de mettre le moteur 4 à l’épreuve ! C'est la première mise en puissance.

A 20 h 34 et trente secondes, Jean-Jacques Chillaud pousse la manette du 4. Selon la procédure d'essais fixée par Rolls-Royce, il faut rester une minute au maximum admis, soit 104%.

Une minute plus tard, on est à 102%, et je constate médusé que l’appareil donne des coups, se tortille de l’arrière comme une anguille!

On continue: à 36 minutes,

N2 atteint 103,5%, l

N1 96%,

F/F 11,15 tonnes/heure,

EGT à 763°C,

Aj à 43%.

On s'y tient, le regard du chef oscillant entre le chronomètre et le panneau des jauges moteurs.

A 37, le délai passé, un acolyte dans le couloir des calculateurs indique qu'il a obtenu le paramètre « 82 » sur le cadran de sa valise d’essais. Le manuel d'entretien spécifie que l'on doit capter le signal électrique que le calculateur envoie à son moteur, pour vérifier qu'il est à la bonne valeur. Si nécessaire, le contrôleur l'ajuste. On estime le réglage correct, et on convient de ne pas refaire l’essai.

Retrouvé dans un cours Rolls-Royce, ce que je crois être le boîtier utilisé ce soir-là pour contrôler la vanne pneumatique qui dose l'air admis dans les vérins commandant les pétales de tuyère primaire… Les anciens pourront me corriger! On le branche sur l'amplificateur de commande, la Throttle Control Unit, qui se trouve dans le couloir d'accès au poste. Le cadran indique la valeur du signal de commande envoyé vers une vanne pneumatique, la PNC, qui contrôle l'ouverture ou la fermeture de la tuyère….

Pourtant, J.J. Chillaud juge pertinent de chatouiller à nouveau le moteur, car à peine trente secondes après, il repousse assez vite la manette du 4. A 99% de N2 se produit une grosse embardée vers l’avant, et le N2 semble à ce moment précis comme coincé, l'aiguille du cadran bute, pour enfin se libérer et passer à 102%.

Notre quatrième bouilleur semble capricieux, en dépit de ce premier réglage de sa boîte de commande, la "Throttle Control Unit".

Détail saugrenu, je reçois de l’eau sur le visage… de la condensation tombant de l'aérateur au plafond?

Il est 20 h 39. Au tour du moteur 3 !

La pression hydraulique jaune est envoyée et monte régulièrement, doucement. Le poste de pilotage est envahi d’une odeur de pétrole...

A 40, la réchauffe est armée, une lampe blanche allumée sur le cadran Aj du 3. La tuyère primaire doit d'abord se clore légèrement pour établir une pression adaptée à la stabilisation de la flamme de réchauffe, puis s'ouvrir à plein.

On pousse sa manette. Le N2 monte et bloque à 99%, RHT ("Reheat", pour réchauffe) allumée, Aj à 15% et qui ne s’ouvre pas comme elle le devrait. On tente un deuxième essai : le N2 est poussé à 105%, et là pas de blocage, avec une Aj à 80%.

On sélecte le second amplificateur de commande du moteur 3, pour vérifier si ce n'est pas le boîtier principal qui enverrait des signaux erronés.

Mais non. Il y a un retard à l'ouverture de la tuyère avec les deux boîtiers, et cela désigne la vanne PNC comme étant fautive : c'est elle qui obéit mal. La Primary Nozzle Control Valve est la vanne qui contrôle les petits vérins des pétales de tuyère.

L'essai du moteur 3 est terminé.

Le programme de travail reste dense: le moteur 2 doit être démarré pour vérifier le conditionnement d'air. La litanie reprend à 20 h 43. Je note que la température se stabilise à 210°C. Par contre je ne vois rien des manipulations faites sur ce moteur ; derrière nous d'autres hommes sont à l'œuvre.

Ci-dessous: l'indicateur de N1: la lampe orange indique un souci d'adaptation du compresseur basse pression en vol supersonique.

Mais J.J. Chillaud ne se satisfait toujours pas des réactions du 4. La torture reprend, mais cette fois-ci il faut vérifier son comportement avec la postcombustion allumée.

A 20 h 46, la réchauffe sur le 4 est demandée, et le régime est cette fois-ci monté lentement. On veut observer méticuleusement les réactions du moteur… Son N2 passe 102%, mais le SC fait une embardée, puis le compteur descend à 100%.

Le 4 est toujours bloqué: l’Aj ne réagit pas bien.

Les spécialistes peuvent observer qu'à l'époque j'étais obnubilé par le cadran N2… alors que j'ai expliqué auparavant c'étaient N1 et Aj qui mènent le bal ! Je l'ai compris bien des lectures plus tard.

Derrière nous néanmoins, le mécanicien envoie la pression hydraulique verte. Témoin, devant mes genoux le manche pilote se relève d’une dizaine de centimètres vers moi.

Un « clac » se fait entendre sous le plancher, dans les tréfonds des timoneries de commande…

Le toucher des commandes est sensible et précis, mais je ne m'autorise que quelques centimètres de débattement.

L'équipe du dehors est éloignée des gouvernes, mais ne jouons pas.

Avril 2003: vue saisissante de la réchauffe allumée sur le moteur 1. On aperçoit les anneaux soniques orangés dans le flux blanc-bleu, qui indiquent que celui-ci a dépassé la vitesse du son. Pour le personnel à l'extérieur, même casqués, l'expérience d'une mise à la puissance maxi peut être traumatisante, à cause des ondes de bruit basse fréquence qui atteignent les viscères. Maux de tête et nausées ne sont pas rares (coll. A. Jolivet).

20 h 51, l'équipe accorde une pause à la mécanique en coupant tous les moteurs.

20 h 53 on rallume le 3.

L'atmosphère, ponctuée de grosses plaisanteries est à la fois badine et studieuse.

Dehors, il pleut depuis un bon quart d’heure.

20 h 54, le moteur 4 est relancé, et je m'amuse à tout chronométrer:

Top départ: « ouvert » annoncé par l’OMN.

+ 3 sec: N2 à 15%, « N2 » annoncé par J.-J. Chillaud.

+ 7 sec: robinet Haute Pression commandé ouvert par J.-J. Chillaud.

La température EGT cette fois ne monte pas J.J. Chillaud a compté mentalement 4-5 secondes supplémentaires, coupe la vanne HP.

Le mécanicien passe le sélecteur de commande des bougies sur BOTH, ce qui signifie qu'on utilise deux bougies pour avoir le maximum de chances d'enflammer le kérosène.

On laisse passer 5-6 autres secondes.

Le but de cette manœuvre est d'économiser une séquence, on laisse le compresseur tourner sans tout couper : J.J. Chillaud veut contrôler le fonctionnement de l'amplificateur de commande principal (la TCU "MAIN"). Chaque réacteur est commandé par deux boîtiers identiques, un principal "MAIN" et un auxiliaire "ALTERNATE", l'un prenant le relais de l'autre en cas de panne.

+ 15 sec: l'EGT décolle et appel.

+ 22 sec: 25% de N2.

+ 30 sec: N2 à 30 %, débalourdage.

+ 50 sec: air de démarrage coupé.

+ 1 min 55: ralenti normal sur le 4.

+ 2 min 20: 65% de N2, 90% d'Aj.

Issu d'une publicité, le Throttle Control Unit, ou Amplificateur de contrôle des gaz… C'est pour l'époque un boîtier de calcul analogique à la pointe de l'électronique. A raison de deux pour quatre moteurs, ils sont rangés dans le couloir qui mène au poste de pilotage, après le galley avant (Rolls-Royce).

20 h 58, plein gaz pour le 4: à 99% l’Aj veut baisser de 40 à 20%, donc se ferme, mais bute sur les 20%, rebondit et passe à 40% pour que le N2 lui passe à 104%...

La PNC fait des siennes commente-t-on.

L'équipe semble indécise: la tuyère ne s'ouvre pas normalement, mais avec du retard.

Ce qui signifie qu'il va falloir par prudence contrôler les boîtiers de commande TCU qui envoient les signaux électriques, et la vanne qui devrait leur obéir.

A 21 h 00, le réacteur est poussé une fois de plus à 96%, et l’Aj rebondit encore sur 20% comme avant.

"Vous ne craignez pas le pompage?" demande-je.

Mon voisin me répond: "on ne casse pas de réacteur en pompage ici.

Par contre Air France a eu des pompages d’entrée d’air"… C'est-à-dire en vol. Ce qui est un autre problème, rare, qui théoriquement n'abîme pas les moteurs.

21 h 03, la séance est achevée. Nous savons désormais qu'il y a des organes suspects qui seront démontés pour révision, dans un atelier à Orly-Nord.

Les moteurs sont éteints pour de bon.

La pression hydraulique est évacuée en mettant les pompes hydrauliques sur "marche" alors que celle-ci ne sont plus entraînées par les moteurs : on obtient deux embardées dans le corps de l'avion.

L'équipe inspecte les entrées d’air, gauche et droite.

Il va falloir vérifier de visu la fameuse la vanne PNC, logée dans la nacelle moteur, tout contre la tuyère.

Ce sera fait en hangar, car à cette heure, on n’y voit goutte.

La pluie a cessé, mais le SC ruisselle d’eau.

Il doit être de réserve pour samedi et nous sommes jeudi, donc il y a encore du travail pour les hommes en bleu.

Quand je retourne à la guérite de sécurité puis dans le bus, j'ai la tête ailleurs.

J'ai vécu un moment rarement offert à un profane.

Et toutes ces discussions…

Quelle compétence !

Quelle passion et quelle gentillesse !

J'ai pu saisir des professionnels dévoués à leur métier, tout en simplicité mais toujours exigeants.

Certes mon "voyage" en Concorde n'a pas été supersonique.

Il n'en demeure pas moins… unique.

Merci ME-QN, merci la Maintenance.

Commentaires